ENOJNI VISOKOTLAČNI BRUSNI VALJ

Obseg uporabe

Visokotlačni brusilni valj z enim pogonom je posebej zasnovan za predhodno mletje cementnih klinkerjev, mineralne žlindre, jeklenih klinkerjev itd. v majhne granule za ultra-drobljenje kovinskih mineralov (železove rude, manganove rude, bakrove rude). , svinčevo-cinkove rude, vanadijeve rude in drugo) ter za mletje nekovinskih mineralov (premogovega jalovine,

glinenec, nefelin, dolomit, apnenec, kremen itd.) v prah.

Zgradba in princip delovanja

◆Diagram principa delovanja

Uporablja visokotlačni brusilni valj z enim pogonom

princip mletja ekstruzije agregata materiala.

Eden je stacionarni valj, drugi pa premični valj.

Valja se vrtita nasproti z enako hitrostjo.

Materiali vstopajo iz zgornje dovodne odprtine,

in se zmeljejo zaradi iztiskanja z visokim pritiskom v reži obeh valjev in se odvajajo od spodaj.

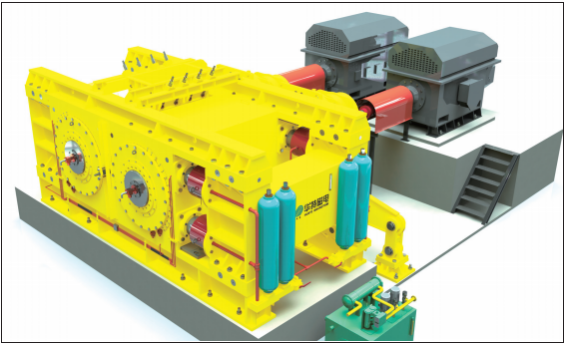

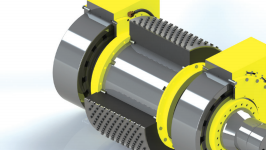

◆Pogonski del

Potreben je samo en motorni pogon,

moč se prenaša s stacionarnega valja na premični valj preko zobniškega sistema,

tako da sta valja popolnoma sinhronizirana brez drsnega trenja.

Delo se uporablja za iztiskanje materiala,

in stopnja izkoriščenosti energije je visoka, kar prihrani 45 % električne energije v primerjavi z običajnim visokotlačnim brusilnim valjem.

◆ Sistem za ustvarjanje tlaka

Kombinirani sistem vzmetnega mehanskega pritiska omogoča, da se premični valj fleksibilno izogiba.

Ko pride do vstopa železove tujke,

vzmetni sistem za nanašanje pritiska se neposredno ustavi in pravočasno reagira, kar zagotavlja, da je stopnja delovanja kar 95 %;

medtem ko tradicionalni visokotlačni brusilni valj omogoča izogibanje, je treba hidravlično olje izpustiti skozi cevovod za razbremenitev tlaka.

Ukrep je zakasnjen, kar lahko povzroči poškodbe površine valja ali okvaro hidravličnega sistema.

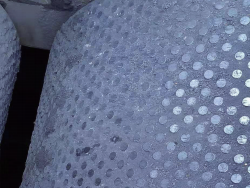

◆ Površina valja

Površina zvitka je varjena z legiranim varilnim materialom, odpornim proti obrabi, trdota pa lahko doseže HRC58-65; tlak se samodejno prilagodi materialu,

ki ne le doseže namen brušenja, ampak tudi zaščiti površino valja;

premični valj in mirujoči valj delujeta sinhrono brez drsnega trenja.

Zato je življenjska doba površine valja veliko višja kot pri običajnem visokotlačnem brusilnem valju.

Glavne tehnične značilnosti

◆ Visoka delovna učinkovitost. V primerjavi s tradicionalno opremo za drobljenje se zmogljivost predelave poveča za 40-50 %.

Zmogljivost obdelave za PGM1040 lahko doseže približno 50 - 100 t/h, s samo 90kw moči.

◆ Nizka poraba energije. Glede na način vožnje z enim zvitkom potrebuje za pogon samo en motor.

Poraba energije je zelo nizka. V primerjavi s tradicionalnim dvojnim pogonom HPGR lahko zmanjša porabo energije za 20 ~ 30 %.

◆ Dobra kakovost, odporna proti obrabi. S pogonom samo enega motorja je sinhronizacija obeh valjev zelo dobra.

Z varjenimi površinami, odpornimi proti obrabi, so zvitki dobre kakovosti, odporni proti obrabi in jih je mogoče enostavno vzdrževati.

◆ Visoka stopnja delovanja: ≥ 95 %. Z znanstvenim dizajnom je lahko oprema pod pritiskom z visokotlačno vzmetno skupino.

Delovni tlak se lahko samodejno nastavi glede na stiskanje vzmetne skupine. Ni točke okvare.

◆ Visoka avtomatizacija in enostavna nastavitev. Brez hidravličnega sistema je stopnja okvar nizka

◆ Površina zvitka je navarjena z legiranim varilnim materialom, odpornim proti obrabi, z visoko trdoto in dobro odpornostjo proti obrabi;

Pritisk na vzmet izvira iz reakcijske sile materiala in tlak je vedno uravnotežen,

ki ne le doseže namen drobljenja,

ampak tudi ščiti površino valja; premični valj in mirujoči valj sta zapletena in gnana z zobniškim sistemom,

in hitrost je popolnoma sinhronizirana, s čimer se izognemo drsnemu trenju med materialom in površino valja.

Zato je življenjska doba veliko višja kot pri dvojnem pogonu HPGR.

◆ Kompaktna struktura in majhna površina.

Tehnični parametri

| Model | Premer zvitkamm | Rollširina mm | M ax .feedsize(Cement, jeklarska žlindra, rudna žlindra) mm | Optimalna krmavelikost(kovinskom i n e r a l ,nekovinskimineral) mm | mm Izhodna velikost(cement)mm | Zmogljivost obdelaveT/h | M o t o rmoč Kw | Okvirne dimenzije(D׊×V)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Razvrščanje,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Razvrščanje,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Razvrščanje,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lasificiranje,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Razvrščanje,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Razvrščanje,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Razvrščanje,<4 | 500~650 | 1250 | 10800×8100×4400 |

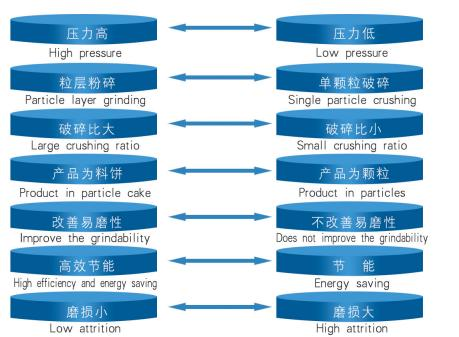

PRIMERJAVA MED ENOJNIM POGONOM HPGR IN KONVENCIONALNIM HPGR

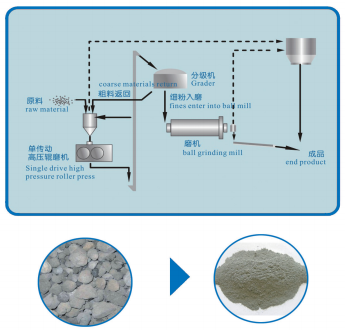

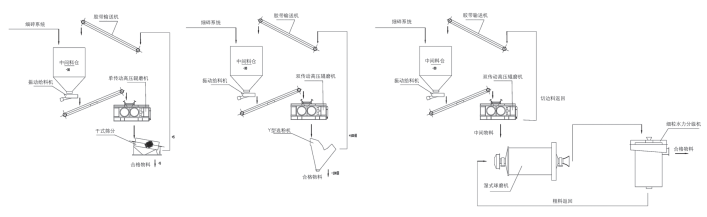

DIAGRAM POTEKA PROCESA PREDHODNEGA BRUŠENJA ZA ENOJNI POGON HPGR

Predhodno mletje cementa, rudne žlindre in jeklarske žlindre »Več drobljenja in manj mletja, zamenjajte mletje z drobljenjem«, to je predhodno mletje, je postalo glavna tehnologija za proizvodni proces v cevovodih za povečanje proizvodnje in zmanjšanje porabe energije. . Kot najnaprednejša oprema za varčevanje z energijo pred mletjem lahko HPGR z enim pogonom zdrobi materiale na -4 mm ali -0,5 mm, od tega 0,08 mm predstavlja več kot 30 %. Zmogljivost uporabljenega krogličnega mlina se lahko poveča za 50 ~ 100 %, poraba energije za mletje sistema pa se lahko zmanjša za 15 ~ 30 %.

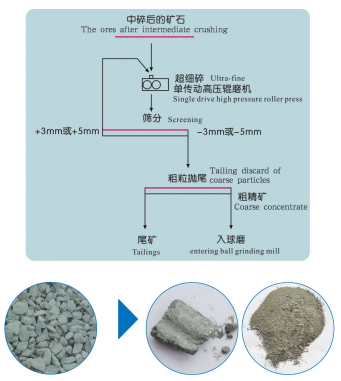

DIAGRAM POTEKA PROCESA ULTRA FINEGA DROBLJENJA KOVINSKIH MINERALOV Z ENOJNIM POGONOM HPGR

Ultra fino drobljenje kovinskega minerala

Ko minerali preidejo skozi režo med valjema, se z visokotlačno silo zdrobijo v drobne delce -5 mm ali -3 mm in veliko količino prahu. Zaradi šibke vezne sile vmesnika med uporabnim mineralom in gangue zlahka nastanejo utrujeni zlomi ali mikrorazpoke in notranje napetosti. Del vmesnika bo popolnoma ločen.

Zaradi visoke vsebnosti finega prahu, ki se izloča iz HPGR, in dejstva, da se minerali zdrobijo vzdolž disociacijske površine, se v primerjavi s konvencionalnim drobljenjem zmanjša delež medsebojnega zraščanja v zdrobljenih produktih in učinek zavržka jalovine. fekt je dober.

Močno sta izboljšana tako stopnja grobega koncentrata kot izkoristek odpadkov.

DIAGRAM POTEKA PROCESA UPORABE ZA NEKOVINSKI MINERAL Z ENIM POGONOM HPGR

Brušenje nekovinskih mineralov

V primerjavi s tradicionalno brusilno opremo ima HPGR z enim pogonom prednosti velike zmogljivosti posameznega stroja, nizke porabe energije, manjše obrabe in manjšega onesnaževanja z železom; finost izdelka je mogoče nadzorovati od 20 mesh do 120 mesh, kar lahko nadomesti kroglični mlin in ustvari nov postopek mletja.

VISOKOTLAČNI BRUSNI VALJ SERIJE HPGM

Načelo delovanja

Visokotlačni brusilni valj serije HPGM je nova vrsta opreme za mletje, ki varčuje z energijo in je zasnovana po principu visokotlačne prašne plasti materiala. Sestavljen je iz dveh stiskalnih valjev, ki se sinhrono vrtita z nizko hitrostjo. Eden je stacionarni valj, drugi pa premični valj, ki ju oba poganja močan motor. Materiali se enakomerno dovajajo od zgoraj obeh valjev in jih stiskalni valj nenehno prenaša v režo valja. Po izpostavitvi visokemu tlaku 50-300 MPa se pogača gostega materiala izprazni iz stroja. V izpuščeni pogači materiala je poleg določenega deleža kvalificiranih izdelkov notranja struktura delcev nekvalificiranih izdelkov napolnjena z velikim številom mikro razpok zaradi visokotlačne ekstruzije, tako da je sposobnost mletja materiala visoka. močno izboljšan. Za materiale po iztiskanju, po razpadu, razvrščanju in presejanju, lahko fini materiali, manjši od 0,8 mm, dosežejo približno 30 %, materiali, manjši od 5 mm, pa lahko dosežejo več kot 80 %. Zato se lahko v nadaljnjem procesu mletja poraba energije za mletje v veliki meri zmanjša, tako da se lahko proizvodna zmogljivost opreme za mletje v celoti izkoristi, na splošno pa se lahko zmogljivost sistema krogličnega mlina poveča za 20% ~ 50 %, skupna poraba energije pa se lahko zmanjša za 30 %~50 % ali več.

Polja uporabe

Na Kitajskem je veliko vrst virov kovinske rude, vendar je kakovost večine sort mineralov slaba, raznolika in dobra. Da bi rešili odprte probleme v ekonomskih, tehničnih in okoljevarstvenih vidikih razvoja rudarstva, domača kovinsko rudarska podjetja aktivno uvajajo, prebavljajo in absorbirajo tujo novo in učinkovito rudarsko proizvodno opremo. V tem tržnem ozadju je HPGR visokoučinkovita brusilna oprema, ki je bila prvič raziskana in predstavljena ter se je začela uporabljati v domačih rudarskih podjetjih. To je tudi oprema za proizvodnjo rudnikov, ki najbolj skrbi domačo rudarsko industrijo. Lahko rečemo, da se HPGR pogosto uporablja v domačih rudnikih kovin. HPGR se pogosto uporablja doma in v tujini pri mletju v cementni industriji, granulaciji v kemični industriji in finem mletju peletov za povečanje specifične površine. Uporablja se za drobljenje kovinske rude za doseganje različnih namenov, kot je poenostavitev postopka drobljenja, več drobljenja in manj mletja, izboljšanje produktivnosti sistema, izboljšanje učinka mletja ali indikatorjev ločevanja.

Področje praktične uporabe

1. Srednje, fino in ultrafino mletje razsutih materialov.

2. V industriji predelave mineralov se lahko postavi pred kroglični mlin kot oprema za predhodno mletje ali sestavi kombinirani sistem za mletje s krogličnim mlinom.

3. V industriji oksidiranih peletov lahko nadomesti običajno uporabljen vlažni mlin.

4. V gradbenih materialih, ognjevarnih materialih in drugih industrijah so bili uspešno uporabljeni pri mletju cementnega klinkerja, apnenca, boksita in drugega.

Prednosti izdelka

1. Zasnova s konstantnim tlakom zagotavlja gladek pritisk med valji in zagotavlja učinek drobljenja.

2. Samodejna korekcija odstopanja lahko hitro prilagodi razmak med valji, da zagotovi gladkost opreme.

3. Sistem ločevanja robov zmanjša učinek robnih učinkov na učinek drobljenja.

4. S čepi iz karbidne trdine, dolgo življenjsko dobo, enostavnim vzdrževanjem in možnostjo zamenjave.

5. Banka ventilov sprejme uvožene komponente, hidravlični sistem pa ima razumno zasnovo in dobro zanesljivost.

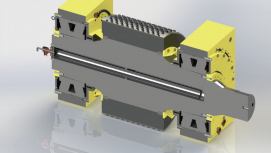

Struktura HPGR

| Model | Premer zvitkamm | Širina zvitka mm | Prepustnostzmogljivost | Velikost krme | Teža strojat | Instalirana moč |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

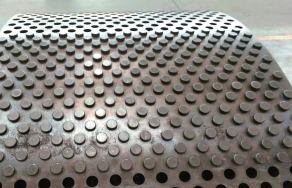

Nova tehnologija površinske površine z zatiči

Uporablja visokokakovostne čepe iz trde zlitine z visoko trdoto in dobro odpornostjo proti obrabi.

Razporeditev čepov je zasnovana z računalniško simulacijo,

in ureditev je razumna, kar lahko tvori enakomerno plast materiala med čepi, ki učinkovito ščiti čepe in površine valja,

in izboljšanje življenjske dobe stiskalnega valja. Zatiči so nameščeni z uvoženimi posebnimi lepili za enostavno zamenjavo.

Tehnologija ločevanja valjčne puše in glavne gredi

Glavno telo stiskalnega valja je izdelano iz visokokakovostnega kovanega jekla, puša valja pa je kovana iz visokokakovostnega legiranega jekla. Glavna gred in valji so izdelani iz različnih materialov, kar izboljša žilavost glavne gredi in togost valjčne puše. Življenjska doba puše gredi je močno izboljšana. Zamenjava valjčne puše je priročna.

Tehnologija hitre montaže in demontaže ležajev Uporabljeni so visokokakovostni ležaji s stožčastimi luknjami in visokotlačni rezervoar za olje. Ležaj je mogoče enostavno odstraniti z visokotlačno oljno črpalko, kar močno zmanjša težave pri zamenjavi ležaja in izboljša učinkovitost vzdrževanja

Tehnologija večkratnega kombiniranega tesnjenja

Tesnilo ležaja uporablja različna J-tipa plus V-tipa in labirintna tesnila, kombinirana tehnologija tesnjenja pa učinkovito zagotavlja učinek tesnjenja ležaja.

Pretok pridobivanja železove rude

Visokokakovostna, proti obrabi odporna zvitka z zatiči

Ko so materiali ekstrudirani,

na površini valja se oblikuje gosta plast materiala za zaščito površine valja.

Surovina

Materialna torta